鋰電池制作步驟,鋰電池生產制作過程中的痛點

來源:存能電氣 日期:2020-04-26 14:43 瀏覽量:次

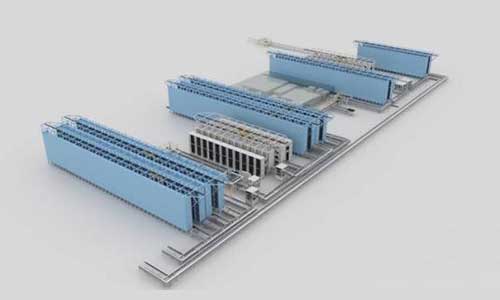

鋰電池制作步驟,鋰電池生產制作過程中的痛點。鋰電池的生產設備對于鋰電池的制作成本有著一定影響,同時鋰電池生產工藝比較復雜也是其中一個最重要的原因,需要幾十道工序才能完成。鋰電池是當前國內設備廠商競爭比較激烈的一個領域,占鋰電池生產線價值量約30%。

鋰電池制作步驟

鋰電池生產制造的流程一般來說主要框架是一樣的,就是不同的鋰電池廠家之間的生產流程大體相同,但是有區別的在于:會因為生產技術水平的差異,設備布局會有所調整和材料配方不同。

鋰電池生產制造中對設備的性能、精度、穩定性和自動化水平有較高的要求。具體地說如下:鋰電池制作步驟包括物料準備—勻漿—涂布—碾壓—分切—烘烤—卷繞—入殼—激光焊—烘烤—注液—預充—封口—清洗—老化—全檢—入庫—出貨。

鋰電池在制造過程中,要求處在干燥的環境中,且根據要求在某些特定的流程位置烘烤半成品,最終保證在注射電解液前電池極片的水分含量低于規定的數值。

鋰電池生產制作過程中的痛點

鋰電池生產過程自動化程度呈現獨立單元式結構,每個工序或單元,采用全自動化或半自動化設備進行工作,單元之間為了便于銜接和管理,采用人工轉移或流水線轉移的方式,保證生產過程的流暢性。

鋰電池生產要求條件高,且材料成本較高,因此需要對各自動化生產單元的工藝參數實時采集監控,例如壓力、溫度、電壓、內阻等。要求對所有相關物料批次均有明確的批次追溯信息。當下鋰電池行業生產存在單機自動化、生產品單一、人工產品切換、交付周期長、產線智能化低等問題。

1、鋰電池流程性的制造方式,計劃涉及的因素較多,比如資源負荷、物料情況、交付時間、優先級、計劃執行實績等,不得不依賴于人的經驗進行計劃排程,容易出現失誤,導致訂單延期、資源沖突、負荷不均衡、停工待料、頻繁換線、經常加班等情況。

2、鋰電池生產管理部門無法及時、準確的獲取各個制造現場的實時信息,無法把握實時變化的現場情況;造成了生產計劃與現場制造信息不同步,使得計劃執行過程大打折扣,由于現場無法完全貫徹計劃,計劃反而只能被動的根據現場滯后的情況經常進行反向調整。

3、生產現場缺少對設備運行狀態進行實時監控和對設備負荷情況進行分析的手段,生產管理人員不能及時全面了解整個車間設備運行的總體情況,無法對設備進行優化調度,從而使生產現場時有出現設備閑忙不均的狀況,鋰電池生產制作設備利用率不高。

4、工單的生產過程包括生產進度、質量狀況、返工狀況、維修狀況、在制品狀況等信息都無法及時了解;每個車間、每條產線目前的投入、產出狀況,目標達成狀況等都無法及時了解,從而無法快速決策以保證生產目標的達成。

總結:在鋰電池生產制造過程中,測量和檢驗始終是確保電芯一致性的重要裝備。總而言之,鋰電池行業的痛,只有電池人才能懂。如果你也正在電池行業這條路上,那就讓我們共同努力,因為堅持也是一種光榮。